作者:王军(139-7298-9387)

关键词:离心风机、滚动轴承、寿命计算、载荷分析、可靠性

引言

离心风机作为工业领域中最常用的流体输送设备之一,其核心部件——滚动轴承的寿命直接关系到整机的运行可靠性和维护成本。掌握滚动轴承寿命计算的方法,对于风机设计选型、运行维护和故障诊断具有重要意义。本文将系统介绍离心风机的基础知识,并重点解析滚动轴承寿命计算的理论与实践。

第一章 离心风机基础

1.1 工作原理与结构

离心风机是基于离心力原理工作的流体机械。当叶轮旋转时,气体从轴向进入,在叶轮叶片的作用下获得能量,然后沿径向流出。这种能量转换使得气体压力增加,从而实现输送气体的目的。

典型离心风机的主要结构包括:

进风口:引导气体均匀进入叶轮

叶轮:核心做功部件,将机械能转换为气体能量

机壳:收集从叶轮流出的气体,并将动能转换为压力能

传动组:包括主轴、轴承和密封等部件

支撑件:包括底座和支架等

1.2 性能参数与特性曲线

离心风机的主要性能参数包括:

风量(Q):单位时间内输送的气体体积,单位为立方米每秒

风压(P):气体通过风机后获得的压力增值,单位为帕斯卡

功率(N):风机轴功率和电机功率,单位为千瓦

效率(η):风机输出功率与输入功率的比值

风机特性曲线是表示在固定转速下,风压、功率和效率与风量之间关系的曲线。这些曲线对于风机选型和运行调节至关重要。

1.3 风机定律与应用

风机定律揭示了风机性能参数与转速、尺寸和介质密度之间的关系:

1. 风量与转速成正比,与叶轮直径的立方成正比

2. 风压与转速的平方成正比,与叶轮直径的平方成正比,与密度成正比

3. 功率与转速的立方成正比,与叶轮直径的五次方成正比,与密度成正比

这些定律为风机的相似设计、性能换算和变速调节提供了理论依据。

第二章 滚动轴承基础

2.1 轴承类型与结构

在离心风机中,常用的滚动轴承类型包括:

深沟球轴承:主要承受径向载荷,也可承受一定轴向载荷

角接触球轴承:可同时承受径向和轴向载荷

圆柱滚子轴承:主要承受径向载荷,承载能力较大

调心滚子轴承:具有良好的调心性能,适用于有对中误差的场合

滚动轴承的基本结构包括内圈、外圈、滚动体和保持架。每个部件都有其特定的功能和要求。

2.2 轴承材料与热处理

轴承钢是制造滚动轴承的主要材料,其性能要求包括:

高硬度:保证轴承的耐磨性和疲劳强度

高纯净度:减少夹杂物对疲劳寿命的影响

尺寸稳定性:确保轴承在长期使用中的精度

热处理工艺对轴承性能至关重要,主要包括淬火、回火和稳定化处理等环节。

2.3 轴承润滑与密封

润滑对轴承寿命有极大影响,主要功能包括:

减少摩擦和磨损

散热冷却

防锈防腐

振动阻尼

常用的润滑方式有脂润滑和油润滑。密封装置则防止润滑剂泄漏和外界污染物进入。

第三章 滚动轴承寿命理论

3.1 基本概念与定义

轴承寿命是指轴承在失效前所能达到的工作时间或转数。在实际应用中,通常采用以下寿命概念:

疲劳寿命:由材料疲劳决定的寿命

额定寿命:一批相同轴承中90%能达到或超过的寿命

修正额定寿命:考虑材料、润滑和使用条件等因素后的寿命

使用寿命:轴承在实际使用条件下达到的实际寿命

3.2 接触应力与疲劳机理

滚动轴承的失效主要是由接触疲劳引起的。当滚动体在滚道上滚动时,会产生赫兹接触应力。这种应力是交变应力,随着循环次数的增加,会在材料表层下产生微裂纹,并逐渐扩展至表面,形成点蚀或剥落。

接触疲劳过程可分为三个阶段:

1. 裂纹萌生阶段

2. 裂纹扩展阶段

3. 最终失效阶段

3.3 寿命分散性与可靠性

轴承寿命具有显著的分散性,即使相同批次、相同工况下的轴承,其寿命也可能相差很大。这种分散性符合威布尔分布规律。可靠性是指轴承在规定的使用条件下和规定的时间内完成规定功能的概率。

第四章 基本寿命计算方法

4.1 基本额定寿命公式

国际标准IS281给出的基本额定寿命计算公式为:

寿命等于额定动载荷除以当量动载荷的ε次方再乘以一百万除以六十乘以转速

用字母表示为:L10h = (10^6/(60×n)) × (C/P)^ε

其中:

L10h:基本额定寿命(小时)

C:额定动载荷(牛顿)

P:当量动载荷(牛顿)

n:转速(转每分钟)

ε:寿命指数(球轴承为3,滚子轴承为10/3)

4.2 额定动载荷与当量动载荷

额定动载荷C是轴承的基本参数,表示轴承在额定寿命为一百万转时所能承受的载荷值。这个值由轴承类型、尺寸和材料决定。

当量动载荷P是一个假想的恒定载荷,在这个载荷作用下,轴承的寿命与实际载荷条件下的寿命相同。对于同时承受径向和轴向载荷的轴承,当量动载荷计算公式为:

当量动载荷等于径向载荷系数乘以径向载荷加轴向载荷系数乘以轴向载荷

用字母表示为:P = X×Fr + Y×Fa

其中:

Fr:径向载荷(牛顿)

Fa:轴向载荷(牛顿)

X:径向载荷系数

Y:轴向载荷系数

系数X和Y的值取决于轴承类型和Fa/Fr的比值,可从轴承产品样本中查得。

4.3 寿命计算示例

以某离心风机使用的深沟球轴承为例,已知:

额定动载荷C = 65 kN转速n = 1450 r/min

径向载荷Fr = 8 kN轴向载荷Fa = 3 kN查得X = 0.56,Y = 1.6

首先计算当量动载荷:

P = X×Fr + Y×Fa = 0.56×8 + 1.6×3 = 4.48 + 4.8 = 9.28 kN

然后计算基本额定寿命:

L10h = (10^6/(60×1450)) × (65/9.28)^3 ≈ (11.494) × (7.004)^3 ≈ 11.494 × 343.6 ≈

3950 小时

这一计算结果表示,在该工况下,该轴承的额定寿命约为3950小时。

第五章 修正寿命计算方法

5.1 寿命修正系数

实际使用条件与标准条件往往存在差异,因此需要对基本额定寿命进行修正。ISO标准给出的修正额定寿命公式为:

修正额定寿命等于基本额定寿命乘以可靠性系数乘以材料系数乘以使用条件系数

用字母表示为:Lnm = a1×a2×a3×L10

其中:

Lnm:修正额定寿命

a1:可靠性系数

a2:材料系数

a3:使用条件系数

5.2 可靠性系数a1

可靠性系数考虑了寿命的分散性和不同的可靠性要求。对于不同的可靠性水平,系数a1的取值如下:

可靠性为90%时,a1 = 1可靠性为95%时,a1 = 0.62可靠性为96%时,a1 = 0.53可靠性为97%时,a1 = 0.44

可靠性为98%时,a1 = 0.33可靠性为99%时,a1 = 0.21

5.3 材料系数a2

材料系数考虑了轴承材料的改进对寿命的影响。随着冶炼技术的进步,现代轴承钢的纯净度大大提高,疲劳寿命显著延长。对于采用真空脱气钢的轴承,a2通常取1;对于采用电渣重熔或真空重熔的超纯净钢,a2可取3-10。

5.4 使用条件系数a3

使用条件系数是一个综合系数,考虑了润滑、污染、温度等多种因素的影响。ISO标准给出了详细的计算方法:

使用条件系数等于粘度比的幂函数乘以污染系数

用字母表示为:a3 = (ν/ν1)^c × e_c

其中:

ν:工作温度下润滑剂的实际粘度

ν1:参考粘度,取决于轴承尺寸和转速

c:指数,与轴承类型和载荷有关

e_c:污染系数,取决于润滑清洁度

5.5 综合修正计算示例

继续第四章中的示例,假设:

要求可靠性为95%,则a1 = 0.62

采用电渣重熔钢,a2 = 3

润滑条件良好,a3 = 1.5

则修正额定寿命为:

Lnm = a1×a2×a3×L10 = 0.62×3×1.5×3950 ≈ 0.62×3×1.5×3950 ≈ 11020 小时

可见,在考虑了可靠性要求、材料改进和使用条件后,轴承的预期寿命有了显著提高。

第六章 风机轴承载荷分析

6.1 载荷来源与分类

离心风机轴承的载荷主要来自以下几个方面:

气动载荷:由风机内部压力分布不均引起

惯性载荷:由转子不平衡引起

重力载荷:由转子自重引起

传动载荷:由皮带或联轴器传递

这些载荷可分为恒定载荷和变载荷,对于寿命计算需要分别处理。

6.2 载荷计算方法

对于离心风机,轴承载荷的计算通常采用以下步骤:

1. 确定转子重量和重心位置

2. 计算气动载荷和惯性载荷

3. 确定载荷作用点和方向

4. 根据静力学原理计算各轴承的支反力

对于复杂载荷情况,可采用有限元法进行精确计算。

6.3 变载荷工况下的寿命计算

当轴承承受变载荷时,需要采用等效载荷进行计算。常用方法有:

均值等效载荷法:适用于载荷平稳变化的情况

当量载荷法:适用于载荷分段恒定的情况

Miner累积损伤理论:适用于随机载荷情况

第七章 提高轴承寿命的措施

7.1 正确安装与对中

轴承安装不当是导致早期失效的主要原因之一。正确的安装包括:

采用合适的安装工具和方法

控制适当的过盈量

保证良好的对中精度

避免安装过程中的冲击和损伤

7.2 优化润滑管理

润滑对轴承寿命至关重要,优化措施包括:

选择合适类型和牌号的润滑剂

确定适当的加油量和换油周期

防止润滑剂污染和变质

监控润滑状态并及时调整

7.3 状态监测与维护

通过状态监测可以及时发现轴承异常,避免 catastrophic 失效。常用方法包括:

振动监测与分析

温度监测

油液分析

声学检测

定期维护和检查可以延长轴承使用寿命,包括:

定期补充或更换润滑剂

检查密封状况

检查游隙和工作状态

及时更换失效轴承

第八章 实际应用案例分析

8.1 案例一:高温风机轴承寿命不足

某钢厂高温风机轴承频繁失效,平均寿命仅2000小时。经分析发现主要问题:

1. 润滑选择不当,高温下粘度不足

2. 冷却效果不佳,轴承工作温度过高

3. 密封失效,污染物进入轴承

改进措施:

1. 改用高温润滑脂

2. 增强冷却系统

3. 改进密封结构

改进后轴承寿命提高至8000小时以上。

8.2 案例二:引风机轴承振动大

某电厂引风机轴承振动值超标,伴有异常噪声。经诊断发现:

1. 轴承安装不当,存在偏斜

2. 转子动平衡精度不足

3. 基础刚度不够

处理措施:

1. 重新安装轴承,保证对中精度

2. 重新进行转子动平衡

3. 加固基础结构

处理后振动值恢复正常,轴承运行平稳。

结论

滚动轴承寿命计算是离心风机设计与维护中的重要环节。通过掌握基本寿命计算方法和修正方法,结合实际载荷分析和使用条件评估,可以准确预测轴承寿命并采取有效措施延长寿命。正确的安装、润滑和维护对保证轴承可靠运行至关重要。随着材料技术和润滑技术的发展,轴承寿命计算方法和实际寿命水平还将不断提高。风机配件:调节门说明

关于C180-1.4多级离心风机的基础知识解析与应用

硫酸风机S1400-1.316/0.746基础知识解析

特殊气体风机C(T)2044-1.34多级型号解析与配件修理及有毒气体概述

离心风机基础知识及AI770-1.428/1.02型号配件解析

特殊气体风机基础知识解析:以C(T)276-2.34型号为核心

离心风机基础知识解析以造气炉风机型号C680-1.3008/0.898为例

轻稀土(铈组稀土)镧(La)提纯风机:D(La)1230-2.9型高速高压多级离心鼓风机基础解析

轻稀土(铈组稀土)铈(Ce)提纯风机应用技术详解:以AI(Ce)1851-2.60型离心鼓风机为核心

重稀土镝(Dy)提纯风机技术解析:以D(Dy)1819-2.28型离心鼓风机为核心

C80-1.75离心鼓风机技术解析与应用

污水处理风机基础知识与C120-1.7型号详解

多级离心鼓风机 C650-2.3性能、配件与修理解析

高压离心鼓风机AI200-1.0899-0.886基础知识解析

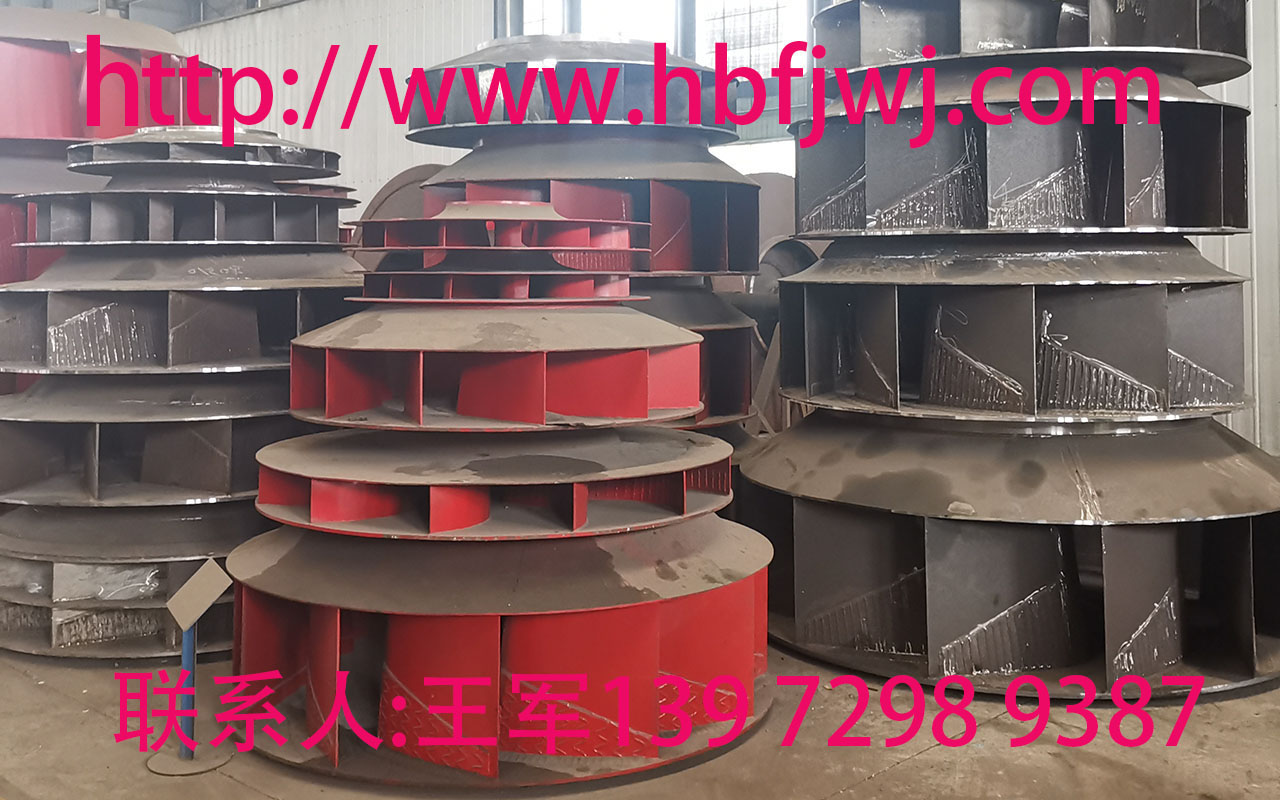

420-1.95离心鼓风机技术说明实物图像.jpg)

风机修理配件图.jpg)