作者:王军(139-7298-9387)

关键词: 离心鼓风机、风机设计、压力、欧拉方程、性能曲线、比转速、系统阻力

引言

在工业流体输送、废水处理、物料气力输送、冶炼鼓风及通风除尘等诸多领域,离心鼓风机扮演着不可或缺的“肺”角色。作为一名风机技术从业者,深入理解其核心——压力产生的机理与设计要点,是进行设备选型、性能优化和故障诊断的基础。本文旨在系统性地解析离心鼓风机的压力特性,从基本理论到实际设计考量,为同行提供一个清晰的技术视角。

第一章:离心鼓风机的基本构造与工作原理

在深入压力解析之前,我们首先回顾离心鼓风机的基本构成。

1.1 核心部件

一台典型的离心鼓风机主要由以下几部分组成:

叶轮 (Impeller):

风机的“心脏”,通过旋转对气体做功,将机械能转换为气体的动能和压力能。其结构形式(如开式、闭式)、叶片形状(后向、径向、前向)和出口角度是决定性能的关键。

机壳 (Casing): 通常为蜗壳形(Volute),其作用是收集从叶轮中流出的气体,并将气体的部分动能进一步转化为压力能,最后将气体导向出口管道。

主轴 (Shaft): 传递动力,支撑叶轮旋转。

进风口 (Inlet) 和 出风口 (Outlet): 气体的进出口通道。

支撑部件: 如轴承箱、底座等,保证风机稳定运行。

1.2 工作过程

电机驱动主轴带动叶轮高速旋转,叶轮通道内的气体在叶片的作用下随之旋转,在离心力的作用下被高速甩向叶轮外缘,气体的静压能和动能均增加。随后,高速气体进入截面逐渐扩大的蜗壳,流速降低,根据伯努利原理,气体的部分动能转化为静压能,最终以较高压力从出口排出。与此同时,叶轮中心部位因气体被甩出而形成低压区,外部气体在压差作用下被源源不断地吸入,从而形成连续的气体输送。

第二章:压力的理论基石——欧拉方程 (Euler’s Equation)

离心风机对气体所做的功,最终体现为气体压力的提升。描述这一能量转换过程最根本的理论是欧拉涡轮方程。它建立了叶轮机械的理论压头 (Theoretical

Head) 与叶轮进出口气体速度三角形之间的关系。

2.1 速度三角形

分析气体在叶轮中的运动,需考虑两个速度:

圆周速度 (u): 叶轮上某一点的线速度,方向为切线方向。计算公式为:圆周速度 u = π × 叶轮直径 D × 转速 n / 60。

相对速度 (w): 气体相对于旋转叶片的运动速度,方向与叶片切线方向一致。

绝对速度 (c): 气体相对于静止机壳的运动速度,是圆周速度与相对速度的矢量合成。

在叶轮的进口和出口,分别可以绘制出由u, w, c构成的速度三角形。

2.2 欧拉方程的核心内容

欧拉方程指出,单位质量气体所获得的理论能量头(或理论全压升)等于叶轮进出口处气体动量矩的变化。其最通用的表达式为:

理论能量头 H_th∞ = (出口圆周速度 u₂ × 出口绝对速度的周向分量 c_{θ2}) - (进口圆周速度 u₁ × 进口绝对速度的周向分量

c_{θ1}) / 重力加速度 g

注: 在风机领域,常直接用压力而非“水头”来讨论。理论全压升 P_th∞ = ρ × (u₂ × c_{θ2} - u₁ × c_{θ1}),其中ρ为气体密度。

为了使风机获得最高的压力效率,设计时通常采用径向进口 (无预旋),即气体轴向进入叶轮,此时进口绝对速度的周向分量 c_{θ1} = 0。方程可简化为:

理论全压 P_th∞ = ρ × u₂ × c_{θ2}

这个简化公式深刻地揭示了影响离心风机压力的三个最核心的宏观因素:

气体密度 (ρ): 压力与密度成正比。这意味着在高海拔地区(空气稀薄)或输送高温气体(密度降低)时,风机的出口压力会下降。

叶轮出口圆周速度 (u₂): 压力与u₂的平方成正比(因为c_{θ2}通常也与u₂相关)。u₂由叶轮外径D₂和转速n决定 (u₂ = π D₂ n /

60)。因此,增大叶轮直径或提高转速是提升风机压力最直接有效的方法。

出口绝对速度的周向分量 (c_{θ2}): 压力与c_{θ2}成正比。c_{θ2}的大小直接由叶片的出口安装角 β₂ 决定,从而引出了三种经典的叶片型式。

2.3 三种叶片型式与压力特性

根据叶片出口角β₂的不同,叶轮分为三类:

后向式叶片 (Backward-curved Blades, β₂ < 90°)

特点:叶片弯曲方向与旋转方向相反。c_{θ2} < u₂。

压力特性:理论压力较低。但其功率曲线随流量增加而达到峰值后下降,具有不过载特性,电机选型更安全。效率高,是大型高效风机的首选。

径向式叶片 (Radial Blades, β₂ = 90°)

特点:叶片径向伸直。c_{θ2} ≈ u₂。

压力特性:理论压力居中。结构坚固,耐磨性好,常用于输送含尘气体或高压场合。功率随流量增加而近似线性上升。

前向式叶片 (Forward-curved Blades, β₂ > 90°)

特点:叶片弯曲方向与旋转方向相同。c_{θ2} > u₂。

压力特性:在相同的叶轮直径和转速下,能产生最高的理论压力。但气体在叶轮内流动路径曲折,动能占比高,在蜗壳中转化时损失大,效率较低。且功率曲线随流量增加急剧上升,易导致电机过载。常用于小型、低压、大风量的通风设备(如空调风机)。

第三章:从理论到现实——实际压力与损失

欧拉方程描述的是理想、无限多叶片的情况。实际风机中存在各种损失,使得实际压力 (P_actual) 远低于理论压力。

实际全压 P_actual = 理论全压 P_th - ∑各类压力损失

主要的损失包括:

水力损失 (Hydraulic Losses):

摩擦损失: 气体与流道壁面、气体分子间的摩擦所致,与流速的平方成正比。

冲击损失: 当实际运行流量偏离设计流量时,气体入口角度与叶片进口安装角不匹配,会产生冲击涡流,造成显著能量损失。在设计点运行时,此损失最小。

涡流损失: 由于流道拐弯、扩压等引起的二次流和涡漩。

容积损失 (Leakage Losses):

由于叶轮进口与机壳之间存在间隙,一部分压缩后的高压气体会通过间隙泄漏回低压的进口侧,这部分气体消耗了功但未对输出压力做贡献。

机械损失 (Mechanical Losses): 轴承、***轴封***等机械部件的摩擦损耗。

因此,风机的效率 (η) 定义为:风机全压效率 η = (有效功率 P_effective) / (轴功率 P_shaft)。其中,有效功率

P_effective = (实际体积流量 Q × 实际全压 P_actual) / 1000(单位kW)。

第四章:性能曲线与系统阻力

4.1 风机性能曲线 (Performance Curve)

在实际应用中,我们通过性能曲线来全面了解一台风机的特性。它通常是在固定转速和气体密度下,以流量Q为横坐标,绘制出全压P、轴功率N、效率η等参数的变化曲线。

P-Q曲线: 显示风机的压力-流量关系。后向叶片风机曲线常呈下降趋势,可能带有“驼峰”;前向叶片风机曲线较陡峭;径向式居中。

N-Q曲线: 显示功率-流量关系。后向叶片风机功率曲线有最大值,前向叶片风机功率随流量持续快速增长。

η-Q曲线: 呈抛物线形,存在一个最高效率点(BEP, Best Efficiency Point)。风机应尽可能在高效区附近运行。

4.2 系统阻力曲线 (System Resistance Curve)

风机并非孤立工作,总是连接在一个管网系统中。系统阻力曲线描述了克服管道摩擦、局部部件(弯头、过滤器、阀门、换热器等)阻力所需的压力与系统流量之间的关系。其特性可近似表示为:系统所需压力

P_system = K × Q²,其中K为系统阻力系数。

4.3 工作点 (Operating Point)

风机的P-Q曲线与管网的系统阻力曲线的交点,就是风机实际运行的工作点。只有在这个点上,风机产生的压力才恰好等于系统所需的压力,流量达到平衡。

调节风机的风量和压力,本质上就是改变这个工作点,方法有二:

改变风机性能曲线: 通过调速(变频)改变转速n,根据相似定律,流量Q∝n,压力P∝n²,功率N∝n³。这是最节能的调节方式。

改变系统阻力曲线:

通过开关阀门(增大或减小K值)来改变阻力曲线形状。关小阀门,K值增大,阻力曲线变陡,工作点向左上方移动,流量减小,压力升高(但额外压力消耗在阀门节流上,不经济)。

第五章:设计中的关键考量——比转速 (Specific Speed)

在风机设计的初始选型阶段,比转速 (n_s) 是一个极其重要的无量纲参数。它综合反映了风机的压力、流量和转速之间的关系,决定了风机的大致形式和高效范围。

比转速的计算公式为:

比转速 n_s = 5.54 × n × Q^{1/2} / (P_0)^{3/4}

其中:

n —— 转速 (r/min)

Q —— 设计流量 (m³/s)(双吸叶轮则取Q/2)

P_0 —— 标准进气状态下的全压 (Pa)

比转速的物理意义是:一个与原型风机几何相似、在最高效率下运行、产生1m全压、输出1m³/s流量的假想模型风机的转速。

其指导意义在于:

低比转速 (n_s < 30 ~ 60): 适用于高压力、小流量的工况。风机形式为窄长流道的离心式(多翼离心、高压离心)。

中比转速 (n_s = 60 ~ 150): 压力和流量范围适中,是常规离心风机的主要领域。

高比转速 (n_s > 150 ~ 350): 适用于大流量、低压力的工况。风机形式逐渐向混流式过渡。

极高比转速 (n_s > 350): 则需采用轴流式风机。

通过比转速,设计师可以在项目初期快速确定应选择何种类型的风机(离心、混流、轴流)以及叶轮的大致形状,避免在错误的方向上浪费时间。

结论

离心鼓风机的压力设计是一个系统工程,它根植于经典的欧拉方程,受限于实际过程中的各种损失,并最终通过性能曲线与系统耦合得以体现。作为一名风机技术工作者,我们不仅要理解P

= ρ u₂

c_{θ2}这一简洁而深刻的物理本质,更要通晓比转速的宏观指导意义、性能曲线的解读方法以及工作点的调节原理。唯有将理论、设计与实际应用场景紧密结合,才能精准选型、高效设计、并解决现场遇到的各种压力不足或波动问题,让风机这颗“工业心脏”跳动得更加稳健、高效。

硫酸风机基础知识详解:以AII(SO₂)1000-1.231/0.881型号为例

C550-2.173/0.923多级离心风机技术解析及应用

风机选型参考:C550-1.165/0.774离心鼓风机技术说明

离心风机空气动力学基础解析与应用

稀土矿提纯风机D(XT)1489-1.87型号解析与风机配件及修理指南

稀土矿提纯风机D(XT)1317-1.60型号解析与维护指南

风机选型参考:C485-2.359/1.033离心鼓风机技术说明

Y6-2x29№27F离心式引风机配件详解

风机选型参考:C600-1.4895/0.9395离心鼓风机技术说明

水蒸汽离心鼓风机基础知识与C(H2O)1079-1.66型号解析

离心风机基础知识解析以造气炉风机AII1300-1.0899/0.784为例

浮选(选矿)专用风机C120-1.398/0.938基础知识解析

离心风机基础知识与AI670-0.8464/0.6934悬臂单级鼓风机配件详解

特殊气体煤气风机基础知识解析:以C(M)1279-1.26型号为例

烧结风机性能解析:以SJ2500-1.032/0.913型风机为例

风机选型参考:Y9-28№23F离心风机技术说明(尾气风机)

重稀土铽(Tb)提纯风机技术解析:以D(Tb)1315-2.94型号为核心的系统性说明

硫酸风机S2380-1.284-0.884基础知识解析

轻稀土(铈组稀土)铈(Ce)提纯风机AI(Ce)1678-2.77技术解析与工业应用

离心风机基础知识解析:AII1050-1.231/0.881型二氧化硫输送风机技术说明及配件分析

风机选型参考:C160-1.384/0.884离心鼓风机技术说明

硫酸风机AI350-1.2522/0.8953技术解析

硫酸离心鼓风机基础知识详解:以AII(SO₂)1100-1.23/0.881型号为核心

离心风机基础知识及AI(M)系列鼓风机配件详解

C700-1.016/0.6282离心鼓风机及二氧化硫气体输送风机技术解析

煤气风机AII(M)1300-1.1055/0.82技术详解与工业气体输送应用

特殊气体风机基础知识解析:以C(T)2060-2.24多级型号为核心

重稀土铽(Tb)提纯风机:D(Tb)1027-1.96型离心鼓风机技术详解与维运要则

重稀土钆(Gd)提纯风机C(Gd)2890-1.59技术全解析及其配套系统应用

9-19№7.6D型离心鼓风机技术解析与应用

特殊气体煤气风机基础知识解析:以C(M)2245-2.47型号为例

C300-1.5多级离心鼓风机技术解析与配件说明

离心风机气动设计基础与轴流鼓风机关键部件解析:扩散器

特殊气体煤气风机基础知识解析:以C(M)2819-2.85型号为例

C35-1.2-1.055型多级离心风机技术解析与应用

D390-2.8离心鼓风机技术解析及配件说明

轻稀土(铈组稀土)铈(Ce)提纯风机技术详解:以AI(Ce)2734-1.93型鼓风机为核心

特殊气体风机:C(T)2826-2.57多级型号解析与配件修理指南

重稀土铥(Tm)提纯专用离心鼓风机技术详解:以D(Tm)2403-2.42型号为核心

离心风机基础知识及HTD90-1.7化铁炉风机解析

多级离心鼓风机D1200-3.42性能解析与维护修理探析

冶炼高炉风机基础知识解析:以D168-1.64型号为例

离心风机基础知识及C670-1.334/1.038型号配件解析

重稀土铽(Tb)提纯专用离心鼓风机技术详解:以D(Tb)1832-2.41型号为核心

混合气体风机C(M)105-1.017/0.917深度解析与应用

废气回收风机C68-1.784技术深度解析

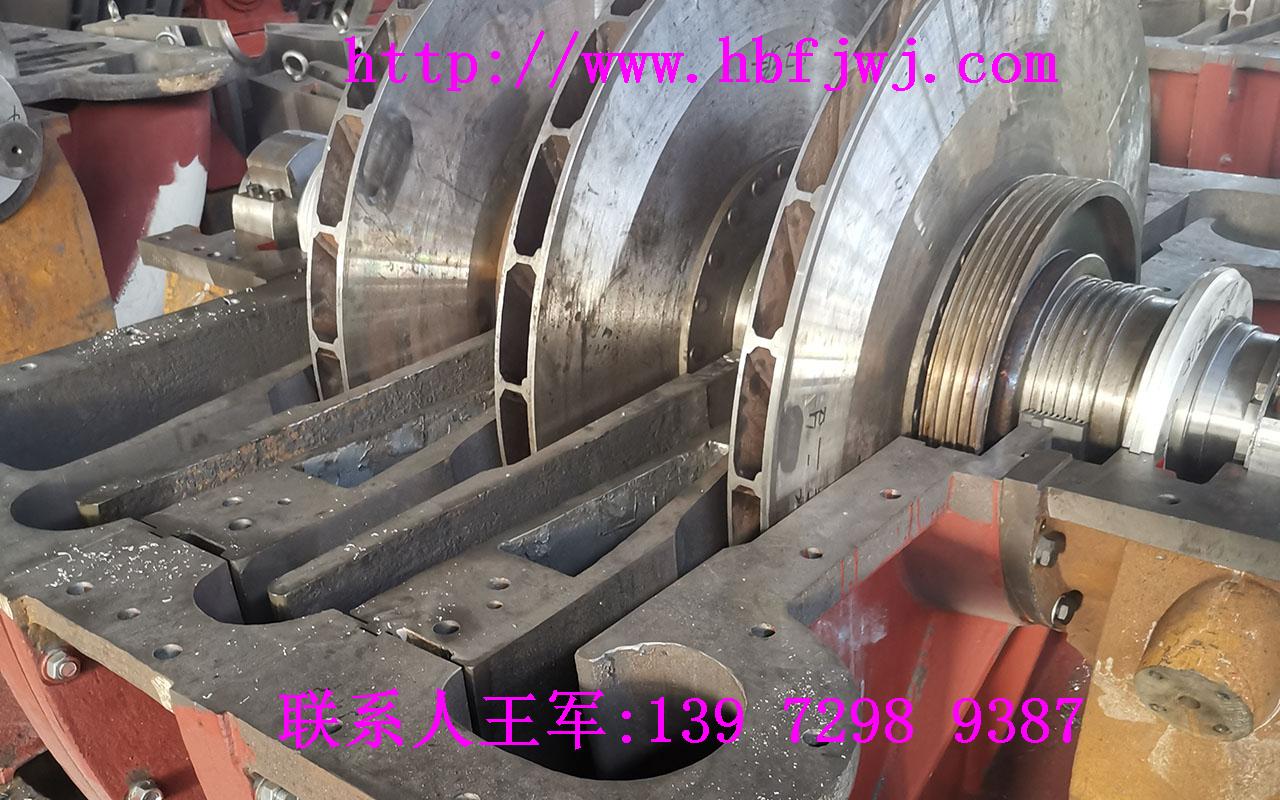

500-1.4835-1.3滚动实物图像.jpg)

330-2.253~1.029离心鼓风机技术说明实物图像.jpg)

滚动技术协议实物图像.jpg)