离心风机基础理论与钢板机壳核心应用解析

作者:王军(139-7298-9387)

关键词:离心风机、钢板机壳、结构强度、气动性能、工艺制造、应用选型

引言

在工业的心脏地带—从宏伟的厂房到密集的能源设施,从繁忙的隧道到舒适的楼宇—离心风机作为流体输送与处理的核心设备,无处不在,默默发挥着不可或缺的作用。作为一名风机技术从业者,深刻理解其基础原理与关键部件的设计精髓,是进行优化、创新和解决实际工程问题的基石。本文将系统性地阐述离心风机的基础工作原理,并重点聚焦于其“骨骼”与“铠甲”—钢板机壳,进行深度的解析与说明,旨在为同行及感兴趣的读者提供一份兼具理论性与实践性的参考。

第一章:离心风机基础工作原理

离心风机,顾名思义,其工作原理基于离心力。它的基本任务是将原动机(通常是电动机)的机械能,通过叶轮的旋转,转换为气体的静压能和动能,从而实现气体的定向输送或排放。

1.1 基本结构组成

一台典型的离心风机主要由以下几个部分构成:

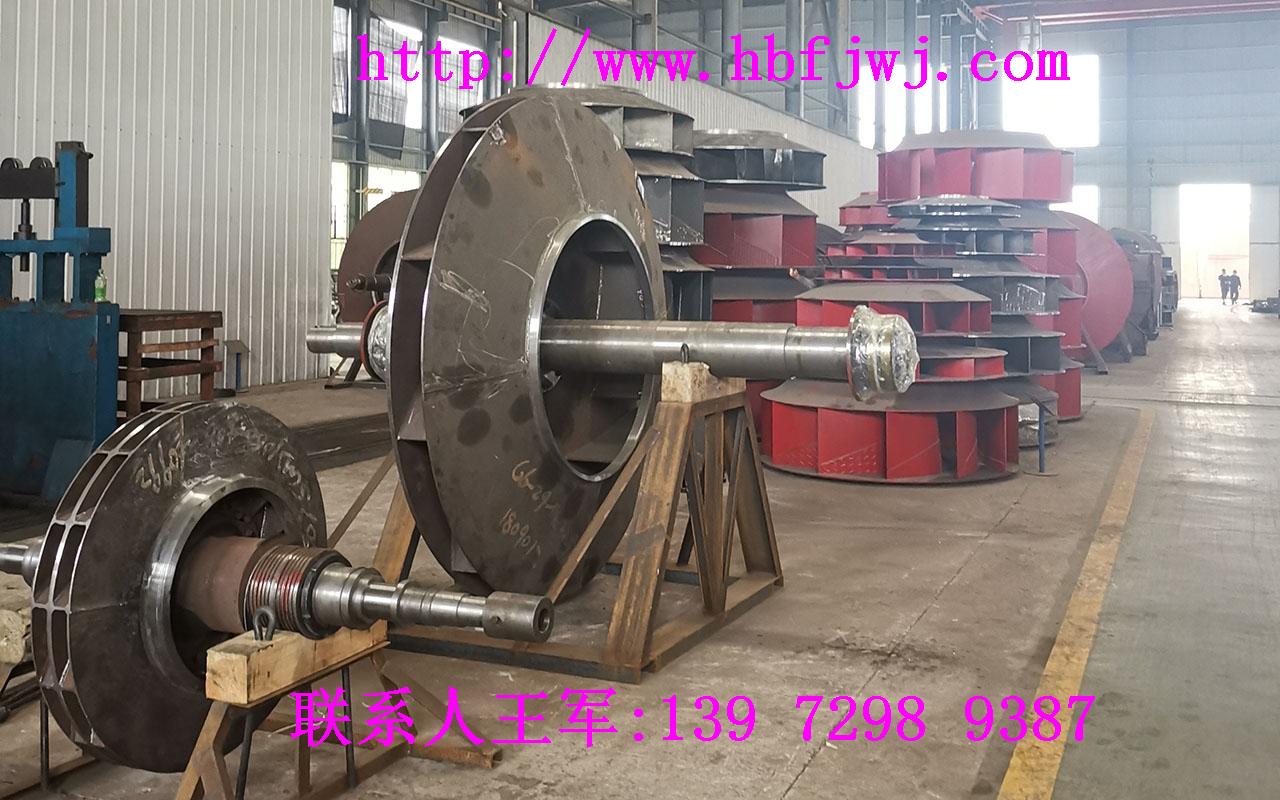

叶轮(Impeller):风机的“心脏”,是唯一对气体做功的部件。它由前盘、后盘和夹在其中的一系列叶片组成。叶轮的形状、尺寸、叶片数量和出口角度直接决定了风机的核心性能。

机壳(Casing/Volute):风机的“躯体”和“铠甲”,本文的核心论述对象。它通常设计成蜗壳形,包裹在叶轮之外。其主要功能是收集从叶轮中甩出的气体,并将气体的部分动能有效地转换为静压能,最后引导气体至出口管道。

进风口(Inlet):通常设计成收敛形(如喇叭口),以保证气体能平稳、均匀地流入叶轮,减少入口冲击损失。

传动组(Drive Assembly):包括主轴、轴承箱、轴承、底座以及联轴器或皮带轮等。它负责支撑叶轮并传递动力,保证其高速平稳旋转。

驱动电机(Motor):提供原始动力。

1.2 工作过程与能量转换

当叶轮被电机驱动高速旋转时,叶片间隙中的气体在叶片的推动下随之高速旋转。气体在离心力的作用下,被从叶轮中心(进口)向叶轮外缘(出口)甩出。

这一过程完成了两次能量转换:

第一次转换:叶轮对气体做功,增加了气体的速度和压力,将机械能主要转换为气体的动能和一部分静压能。

第二次转换:高速气体进入截面逐渐扩大的蜗壳形机壳。根据流体连续性方程(流量

= 截面积 × 流速)和伯努利方程(静压

+ 动压 + 位压 =

常数),流速降低,部分动能被转化为静压能,从而提高了气体的输出压力。

1.3 核心性能参数

风量(Q):单位时间内风机输送的气体体积,单位为立方米每秒

(m³/s) 或立方米每小时 (m³/h)。它是风机选型的首要参数。

风压(P):风机进出口全压的差值,单位为帕斯卡

(Pa) 或千帕 (kPa)。全压包括静压和动压。它代表了风机克服管道阻力的能力。

功率(N):

有效功率(Ne):单位时间内气体从风机获得的实际能量。计算公式为:有效功率

= 风量 × 全压。

轴功率(Nz):单位时间内电动机传递给风机轴的功率。计算公式为:轴功率

= (风量 × 全压) / (风机效率

× 机械传动效率)。

效率(η):风机的气动效率,是有效功率与轴功率的比值,是衡量风机性能优劣和经济性的关键指标。η

= (有效功率 / 轴功率) × 100%。

第二章:钢板机壳的深度解析

在风机所有部件中,机壳虽不直接参与能量转换,但其设计和制造质量对风机的性能、可靠性、寿命和成本有着决定性的影响。钢板机壳是当前中、大型及高压离心风机中最主流和经典的结构形式。

2.1 钢板机壳的核心功能与用途

气体导向与收集:这是机壳最基本的功能。蜗壳形的设计能够高效地收集从叶轮四周流出的气体,并将其有序地引导至出口,避免气流紊乱和相互冲击,减少能量损失。

动能至静压能的转换:这是机壳最核心的气动功能。蜗壳的流通截面沿着气流方向逐渐扩大,迫使气体减速,根据伯努利原理,速度降低意味着动能减小,静压能增加。一个设计优良的蜗壳型线是保证高转换效率的关键。

结构支撑与保护:机壳是风机的骨架。它承载着整个传动组(主轴、轴承箱、电机)和叶轮的重量,并承受其运行时的各种力和力矩(如重力、离心力、气流力、扭矩等)。同时,它像一个坚固的保护罩,将高速旋转的叶轮与外部环境隔离,确保了操作安全,并保护内部核心部件免受外界损伤。

连接与集成:机壳提供了标准的进、出口法兰,用于连接风管系统。它还设计了各种工艺接口,如排水孔、测温测振孔、检修人孔等,便于风机的安装、调试、监测和维护。

承受内部压力与瞬态载荷:在高压风机或系统发生波动、喘振时,机壳内部会产生很高的压力。坚固的钢板结构能够有效承受这些静压和动压载荷,防止壳体变形或破裂,保证系统安全。

2.2 钢板材料的优势

选择钢板(通常是Q235B、Q345R等碳钢,或不锈钢、耐磨钢等特种钢材)制造机壳,是基于其卓越的综合性能:

高强度与刚度:钢板具有很高的强度和刚度-to-weight

ratio(比强度/比刚度),能够以相对较轻的重量实现所需的结构强度和刚性,确保机壳在载荷下变形极小,从而保证叶轮与机壳之间间隙的稳定性,这对维持风机效率至关重要。

优异的可加工性与工艺性:钢板非常适合现代的冷作钣金加工和焊接工艺。可以通过切割、卷板、折弯、冲压等工艺精确成型,再通过焊接组装成复杂的蜗壳结构。这种工艺灵活性使得制造各种尺寸和型号的机壳成为可能。

良好的经济性:相对于铸造(铸铁、铸钢)机壳,钢板焊接机壳在中小批量生产时,模具成本极低,生产周期短,原材料利用率高,总体成本更具优势。尤其在大型风机领域,铸造难度和成本极高,钢板焊接几乎是唯一选择。

可靠性高:良好的焊接工艺保证的钢板机壳,其整体性和一致性优于铸造机壳,避免了铸件常见的砂眼、气孔、缩松等内部缺陷,质量更可控,可靠性更高。

易于改进与修复:设计变更时,钢板机壳的修改和调整更为方便。在使用过程中若出现局部磨损或损伤,也便于通过补焊、贴板等方式进行修复,延长使用寿命。

2.3 设计与制造工艺要点

钢板机壳的质量并非仅仅取决于材料,更取决于精湛的设计与制造工艺。

气动设计:核心是蜗壳型线的设计。理想型线应遵循“等环量法则”或类似原理,旨在使气体在蜗壳内流动时,其速度矩保持恒定,从而实现最高的动能转换效率,减少涡流和冲击损失。现代多采用计算流体动力学(CFD)软件进行模拟和优化。

结构设计:需进行严格的静力学和动力学分析(如有限元分析FEA),确保机壳在自重、内压、地震载荷等各种工况下的强度、刚度和稳定性。关键部位需设置加强筋板,以抑制振动和变形。

制造工艺:

下料:采用数控等离子或激光切割,保证板材切割精度。

成型:大型蜗板需在大型卷板机上分步卷制成形,严格控制曲率半径,确保与设计型线吻合。

焊接:这是制造的核心环节。需制定科学的焊接工艺评定(WPS),采用合理的焊接顺序(如分段对称焊)以控制焊接应力和变形。焊工需持证上岗,焊缝需进行无损探伤(如UT超声检测、MT磁粉检测)。

退火处理:对于厚钢板或结构复杂的机壳,焊后通常需要进行去应力退火处理,以消除内部残余应力,稳定尺寸,防止日后变形。

机械加工:对机壳的进出口法兰面、轴承箱安装面等关键配合面进行精加工(如铣削、镗孔),保证其形位公差(如平面度、垂直度、同轴度),这是确保风机装配精度的基础。

第三章:钢板机壳在不同应用领域的考量

钢板机壳的通用性极强,但其具体设计需根据应用场景进行针对性优化。

普通通风与空调(HVAC):注重效率、低噪声和成本。机壳常采用普通碳钢,表面进行防腐喷涂(如喷砂后喷环氧底漆和面漆)。型线设计以高效、低噪为首要目标。

工业引风与除尘:常用于输送含粉尘、颗粒物的气体。面临磨损(磨蚀) 的严峻挑战。解决方案包括:

选用耐磨钢板(NM360,

NM400等) 制作机壳或易磨损部位(如蜗舌)。

加装耐磨衬板(如陶瓷衬板、耐磨铸铁衬板),磨损后可更换。

设计时适当增加易磨损部位的壁厚,作为“磨损余量”。

锅炉引风机(ID Fan):输送高温烟气(通常150-200°C)。需重点考虑热膨胀问题。

材料在高温下强度会下降,需选用耐热钢或计算许用应力时留足裕量。

结构设计上需设置合理的膨胀节或采用挠性支撑,允许机壳在受热时沿既定方向自由膨胀,避免产生巨大的热应力导致结构损坏。

高压工艺气体输送:如高炉鼓风机、曝气风机。承受极高的静压(可达数十千帕甚至更高)。

机壳壁厚显著增加,结构加强筋设计密集。

从气动设计上,通常采用双宽度双进气(DWDI) 叶轮配以对称的蜗壳结构,以平衡巨大的轴向力,同时满足大风量需求。这种机壳形状更为复杂,制造工艺要求极高。

所有焊缝要求极高,需100%无损探伤,甚至要求焊后整体退火。

第四章:选型、维护与未来发展趋势

4.1 选型建议

在选择带钢板机壳的离心风机时,不应只关注叶轮型号和电机功率,还需审视机壳:

材质要求:根据介质特性(腐蚀性、磨蚀性、温度)确定合适的钢板材质及防护涂层。

结构强度:对于高压或特殊应用,需供应商提供机壳的强度计算或FEA报告。

工艺质量:考察制造商的生产设备和工艺能力,特别是焊接和机加工水平。

检修便利性:是否设有人孔门、是否方便拆卸,对于日后维护至关重要。

4.2 维护要点

定期检查:定期检查机壳内外表面防腐层是否完好,有无锈蚀。

听音检振:运行中监听机壳内部有无异常摩擦声,监测振动值是否异常升高,这可能是叶轮与机壳摩擦或内部结垢的征兆。

重点防磨:对于除尘风机,定期停机打开人孔门检查耐磨衬板的磨损情况,及时更换。

连接检查:检查地脚螺栓、进出口法兰连接螺栓是否紧固。

4.3 发展趋势

数字化与智能化设计:CFD/FEA的深度应用使得机壳的气动和结构设计更加精准和高效,实现性能最优与重量最轻的平衡。

先进制造技术:激光切割、机器人自动焊接、数字化装配等技术的普及,极大提升了钢板机壳的制造精度、一致性和生产效率。

新材料应用:更高强度的高强钢、更耐腐蚀的特殊合金、以及非金属复合材料(用于防腐领域)的应用在不断扩大。

模块化与标准化:为了快速响应市场需求,机壳设计的模块化程度越来越高,通过标准模块的组合衍生出多种产品,缩短交货周期。

结语

离心风机钢板机壳,远非一个简单的容器或罩壳。它是气动力学、结构力学、材料科学和制造工艺的完美结合体。它既是高效能量转换的“场”,又是风机稳定运行的“基”。深刻理解其设计意图、功能用途、材料特性和工艺要点,对于风机技术人员而言,是提升产品性能、解决现场问题、推动技术创新的关键。在工业领域不断追求高效、可靠、节能和环保的今天,钢板机壳的技术也必将随之不断演进和发展,继续支撑着离心风机在各行各业发挥其强大的“心脏”作用。

多级离心鼓风机基础知识与C800-1.288/1.023型号深度解析

特殊气体风机基础知识解析:以C(T)523-2.51型号为核心

水蒸汽离心鼓风机C(H2O)2800-2.5型号解析与深度维护指南

离心风机基础知识解析及AI290-1.2814/1.0264型号详解

冶炼高炉风机D1965-2.27基础知识解析与维修探讨

离心高压通风机G9-26№11.2D助燃风机配件详解

浮选风机基础知识及其关键型号“CJ250-1.5”的技术解析

Y6-2X51№26.5F离心风机技术解析及配件说明

特殊气体煤气风机C(M)255-3.8型号解析与维修技术探讨

重稀土铽(Tb)提纯风机技术解析:以D(Tb)2589-2.38型离心鼓风机为核心

Y6-51№13.5D离心风机技术解析及配件说明

稀土矿提纯专用离心鼓风机基础知识与D(XT)1915-2.52型号深度解析

冶炼高炉风机:D1621-1.25型号深度解析与维护指南

风机选型参考:AI(M)715-1.153离心鼓风机技术说明

AI(M)550-1.074/0.921型离心风机技术解析与应用

多级离心鼓风机C500-1.28滚动7解析及配件说明

浮选风机技术基础详析与C30-1.18型号深度解读

多级离心鼓风机 C600-2.3性能、配件与修理解析

离心通风机基础与Y9-38№23.2F型风机技术详解

离心风机基础知识解析以造气炉风机C5000-1.029/0.889为例

离心风机基础知识解析:AI00-1.25/1.005(滑动轴承)悬臂单级鼓风机详解

重稀土铽(Tb)提纯专用离心鼓风机技术详解:以D(Tb)429-1.68型号为核心

多级离心鼓风机C700-2.4基础知识与配件解析

金属铝(Al)提纯浮选风机:D(Al)2968-2.37型离心鼓风机技术详解

离心风机基础理论与鼓风机流量深度解析

离心风机基础知识及C(M)670-1.543-1.0638型号配件解析

硫酸风机AI900-1.2677/0.9177基础知识与深度解析

离心风机基础知识解析:AI(SO2)400-1.1695/0.884硫酸风机详解

风机选型参考:AI630-1.4离心鼓风机技术说明

多级离心鼓风机基础知识与C218-1.49/0.97型号深度解析

特殊气体风机C(T)2084-1.22多级型号解析与配件维修指南

AI(SO2)750-1.2309/1.0309离心鼓风机解析及配件说明

特殊气体煤气风机基础知识解析:以C(M)1317-1.60型号为例

稀土矿提纯风机:D(XT)2364-1.30型号解析与配件修理指南

硫酸风机S1800-1.48/1.02基础知识解析:型号说明、配件与修理指南

硫酸风机基础知识及AI320-1.37型号深度解析

离心风机核心技术解析:性能参数、无因次参数与应用环境确定

特殊气体风机基础知识解析:以C(T)673-1.78多级型号为核心

G4-73№10D离心风机技术解析及配件详解

AI700-1.213/0.958悬臂单级离心鼓风机解析及配件说明

稀土矿提纯风机D(XT)587-2.20基础知识解析

多级离心鼓风机C20-1.5基础知识、性能解析与维修指南

混合气体风机:W4-73№22D型号深度解析与应用

硫酸风机基础知识及D700-1.28型号深度解析

G6-51№15.3D离心风机深度解析与应用

离心风机基础知识及C400-2.2鼓风机配件详解

特殊气体风机基础知识解析:以C(T)2428-1.63型号为核心

C90-1.2/0.98离心鼓风机技术解析及应用范围

Y4-2X73№29.5F离心风机技术解析及应用指南

|