| 节能蒸气风机 | 节能高速风机 | 节能脱硫风机 | 节能立窑风机 | 节能造气风机 | 节能煤气风机 | 节能造纸风机 | 节能烧结风机 |

| 节能选矿风机 | 节能脱碳风机 | 节能冶炼风机 | 节能配套风机 | 节能硫酸风机 | 节能多级风机 | 节能通用风机 | 节能风机说明 |

离心风机转子飞轮矩解析与应用 关键词:离心风机、风机转子、飞轮矩、转动惯量、启动特性、稳定性分析 摘要 飞轮矩是离心风机转子系统的重要动力学参数,直接影响风机的启动特性、调速性能和运行稳定性。本文从离心风机的基本原理出发,系统解析飞轮矩的物理意义、计算方法及其对风机性能的影响,为风机设计、选型和运行维护提供理论依据。 1. 离心风机基本原理与转子系统构成 离心风机是一种依靠叶轮旋转产生离心力来实现气体输送的流体机械,其核心部件是转子系统。转子系统主要由叶轮、主轴、轴承及联轴器等部件组成,其中叶轮是产生风压和风量的关键部件。 当电机驱动风机主轴旋转时,固定在主轴上的叶轮随之转动。气体从风机进口吸入,在叶轮叶片的作用下获得能量,压力和速度提高,然后经蜗壳收集导向后从出口排出。根据能量守恒定律,电机输入的风机轴功率等于气体获得的能量加上各种损失(机械损失、流动损失和泄漏损失)。 风机转子的运动方程可表示为: 此方程表明,转子加速度与净转矩成正比,与转动惯量成反比。飞轮矩正是与转动惯量直接相关的参数,决定了转子加速或减速的难易程度。 2. 飞轮矩的物理意义与数学表达 2.1 飞轮矩的定义 飞轮矩(GD²)是工程中用于描述旋转体惯性特性的综合参数,其物理本质是反映转子系统抵抗转速变化的能力。飞轮矩与转动惯量存在直接换算关系: 飞轮矩 = 4 × 转动惯量 即 GD² = 4J,其中G表示旋转体重量,D表示惯性直径(通常取回转直径)。 转动惯量J的定义为: 对于离散系统,转动惯量可表示为: 2.2 飞轮矩的计算方法 2.2.1 简单几何体的飞轮矩计算 对于形状规则的转子部件,可通过积分法计算飞轮矩: 实心圆柱体: 空心圆柱体: 复杂形状组合体: 2.2.2 实际风机转子的飞轮矩计算 实际工程中,风机转子的飞轮矩通常采用以下步骤计算:

平行轴定理公式: 对于离心风机而言,叶轮通常是飞轮矩最大的部件,其贡献可达总飞轮矩的60%-80%。叶轮的飞轮矩计算公式为: 其中系数K与叶轮结构形式有关,一般取值范围为0.6-0.8,可通过CAD软件精确计算或实验测定。 2.3 飞轮矩的测量方法 在实际应用中,飞轮矩可通过以下方法测量: 自由减速法:测量风机与驱动电机脱开后的自由减速时间,通过以下公式计算: 摆动法:通过测量转子在扭摆上的摆动周期计算飞轮矩: 3. 飞轮矩对风机性能的影响 3.1 对启动特性的影响 飞轮矩直接影响风机的启动过程。启动时间计算公式为: 启动时间 = (飞轮矩 × 转速变化) / (375 × 平均加速转矩) 由此可见,飞轮矩越大,启动时间越长,对电机启动性能要求越高。对于大飞轮矩风机,通常需要采用降压启动、软启动器或变频启动等方式,以降低启动电流对电网的冲击。 启动过程中的能量消耗为: 这表明,飞轮矩越大,启动过程中储存的动能越多,启动能耗也相应增加。 3.2 对调速性能的影响 在变频调速应用中,飞轮矩影响风机的加速和减速响应速度。飞轮矩大的风机调速响应较慢,但速度波动较小;飞轮矩小的风机调速响应快,但易受负载波动影响。 调速系统的稳定性与飞轮矩关系密切,可用以下公式表示: 调速系统稳定裕度 ∝ 1 / (飞轮矩 × 控制系统增益) 这表明,飞轮矩过小可能导致调速系统不稳定,产生振荡;而飞轮矩过大则会使系统响应迟钝。 3.3 对运行稳定性的影响 飞轮矩决定了风机转子储存动能的能力,这种能力对抑制转速波动、平衡负载变化有重要作用。当管网压力波动或负载变化时,飞轮矩提供的惯性缓冲可减少转速波动幅度,提高运行稳定性。 转速波动率的计算公式为: 由此可见,飞轮矩越大,在相同负载变化下转速波动越小。 3.4 对制动性能的影响 在风机需要快速停车的场合,飞轮矩影响制动时间和制动器的选型。制动时间计算公式为: 制动时间 = (飞轮矩 × 转速) / (375 × 制动力矩) 飞轮矩越大,所需制动力矩越大,制动时间越长,制动过程中的热量也越多。 4. 风机设计中飞轮矩的优化考虑 4.1 飞轮矩的合理取值范围 风机飞轮矩的确定需要综合考虑启动性能、运行稳定性和经济性。通常根据以下因素确定:

工程上常用以下经验公式初步确定飞轮矩: 其中K为经验系数,一般取值范围为30-100,具体值与风机类型和用途有关。 4.2 减小飞轮矩的技术措施 对于需要快速启动或频繁启停的风机,可采用以下措施减小飞轮矩: 4.3 增加飞轮矩的技术措施 对于要求运行稳定、抗干扰能力强的风机,可采取以下措施增加飞轮矩: 5. 飞轮矩在风机选型中的应用 5.1 电机选型中的飞轮矩匹配 风机与电机连接时,必须考虑双方飞轮矩的匹配关系。通常要求: 如果风机飞轮矩过大,会导致电机启动困难、过热甚至损坏。电机允许的最大飞轮矩计算公式为: 电机允许最大飞轮矩 = (电机最大转矩 × 电机额定飞轮矩) / 电机额定转矩 5.2 变频器选型中的飞轮矩考虑 变频驱动时,变频器容量需考虑飞轮矩的影响: 变频器容量 = 基本容量 × (1 + 飞轮矩影响系数) 其中飞轮矩影响系数通常取0.1-0.3,飞轮矩越大,系数取值越大。 5.3 联轴器选型中的飞轮矩考虑 联轴器需承受启动和变速过程中的惯性力矩,其选择应考虑系统的总飞轮矩: 联轴器额定转矩 ≥ 启动转矩 × 安全系数 其中安全系数一般取1.5-2.5,飞轮矩越大,安全系数取值越大。 6. 实际应用案例分析 6.1 案例一:大型离心风机启动问题分析 某钢厂除尘系统用的1600kW离心风机,频繁出现启动失败问题。经检测发现,风机转子飞轮矩为3200kg·m²,而电机允许的最大飞轮矩为2800kg·m²。解决方案:

改造后风机启动平稳,不再出现启动失败问题。 6.2 案例二:风机转速波动问题处理 某化工企业气体输送风机在负载变化时转速波动达8%,影响生产工艺。测量发现风机飞轮矩偏小,仅为设计值的70%。处理措施: 在主轴非驱动端加装辅助飞轮,使总飞轮矩增加至设计值的105%。改造后转速波动降至2.5%,满足了工艺要求。 6.3 案例三:高效节能风机设计中的飞轮矩优化 某风机厂开发新型高效节能风机时,通过飞轮矩优化实现了性能提升:

最终产品启动时间缩短40%,节能效果显著,达到国家一级能效标准。 7. 结论与展望 飞轮矩作为离心风机转子的关键参数,对风机的启动、调速、稳定运行和节能性能都有重要影响。合理设计和选择飞轮矩,是风机系统优化设计的重要环节。 随着技术的发展,风机飞轮矩的设计和优化呈现以下趋势:

风机技术人员应深入理解飞轮矩的物理意义和工程影响,在设计、选型、调试和维护各环节充分考虑飞轮矩因素,从而提高风机系统的整体性能和使用寿命。 特殊气体风机基础知识解析:以C(T)172-2.59型号为例 硫酸风机S2146-1.3875/1.01基础知识解析:从型号解读到配件与修理全攻略 特殊气体风机基础知识解析:以C(T)702-2.87型号为例 |

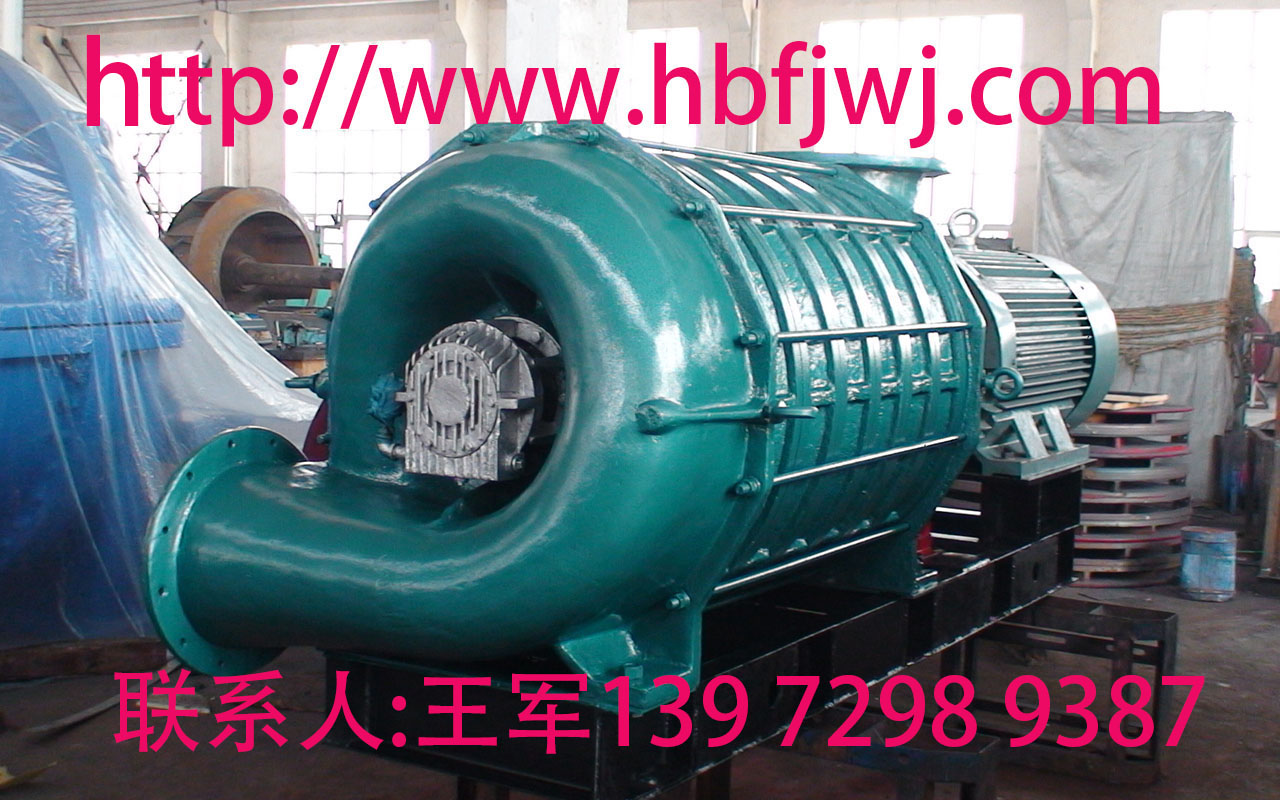

实物图像.jpg)