D(M)410-2.253-1.029高速高压离心鼓风机技术解析与应用

作者:王军(13972989387)

关键词: 离心风机、D系列风机、高压鼓风机、风机配件、气体输送、工业应用

1. 离心风机基础概述

离心风机作为工业领域的核心气体输送设备,通过旋转叶轮将机械能转换为气体动能和压力能。其工作原理基于离心力作用:当电机驱动叶轮旋转时,气体从轴向进入叶轮,在叶片作用下沿径向加速甩出,经蜗壳收集后通过出口排出。这种能量转换方式使离心风机具备高效、稳定和适用范围广的特点。

根据结构和性能特点,离心风机可分为多种类型:

C(M)系列多级风机:通过多个叶轮串联实现更高压力输出,适用于中高压场合。

D(M)系列高速高压风机:采用高转速设计,单级即可实现高压输出,结构紧凑。

AI(M)系列单级悬臂风机:叶轮悬臂安装,适用于中低压、大流量工况。

S(M)系列单级高速双支撑风机:转子两端支撑,运行稳定性高,适合高速场合。

AII(M)系列单级双支撑风机:传统双支撑结构,平衡性好,维护方便。

G(M)/Y(M)系列通风引风机:专为锅炉及工业通风设计,耐高温特性突出。

离心风机的核心参数包括:

流量:单位时间内输送的气体体积(m³/min或m³/h)

压力:进出口压力差(kPa、MPa或大气压)

转速:叶轮旋转速度(rpm)

功率:轴功率和电机功率(kW)

效率:气动效率与总效率

2. D(M)系列高速高压离心风机技术特点

D(M)系列风机是专为高压工况设计的高速离心设备,其核心优势在于单级叶轮即可实现通常需多级叶轮才能达到的压力输出。这得益于其高转速设计和先进的叶轮技术。

技术特征:

高转速设计:转速可达数千至数万rpm,通过增速齿轮箱或直驱方式实现

高效叶轮:采用后向叶片或径向叶片设计,经空气动力学优化

高强度结构:蜗壳和底座采用重型设计,承受高压和振动载荷

精密平衡:转子系统经过G2.5级或更高精度动平衡,确保高速稳定性

先进密封:采用迷宫密封、机械密封或干气密封,防止介质泄漏

冷却系统:集成轴承冷却和气体冷却装置,保障高温工况运行

应用优势:

结构紧凑,占地面积小

单级高压,系统简单可靠

调节范围宽,性能曲线平坦

适用于多种特殊气体介质

3. D(M)410-2.253-1.029型号解析

以D(M)410-2.253-1.029型号为例,其命名规则解析如下:

D(M):系列代号,D表示高速高压离心鼓风机,(M)表示采用金属材质(若为非金属材质或其他特殊处理会有不同标注)

410:流量参数,表示额定流量为410 m³/min

2.253:出口绝对压力,2.253个大气压(约228.4 kPa)

1.029:进口绝对压力,1.029个大气压(约104.3 kPa)

性能特点:

该型号风机压力比为2.253/1.029≈2.19,属于中等压比风机。流量410 m³/min(约24,600

m³/h)属于中等流量范围。这种压力与流量组合使其非常适合多种工业过程中的气体输送应用。

运行参数估算:

压升:ΔP = 2.253 - 1.029 = 1.224个大气压(约124 kPa)

功率需求:根据风机功率计算公式P = (Q × ΔP) / (η × 6120),其中Q为流量(m³/h),ΔP为压力(kPa),η为效率(假设0.75)

计算得:P = (24,600 × 124) / (0.75 × 6120) ≈ 662 kW

转速:根据相似定律估算,预计在5000-8000 rpm范围内

4. 适用介质与工况分析

D(M)410-2.253-1.029风机设计用于输送多种工业气体,包括但不限于:

可燃性气体:

煤气(高炉煤气、焦炉煤气等)

兰碳气(含CO、H₂等)

一氧化碳(CO)

氢气(H₂)

甲烷(CH₄)

毒性气体:

硫化氢(H₂S)

氨气(NH₃)

氯气(Cl₂)

氰化氢(HCN)

磷化氢(PH₃)

有机蒸气:

苯(C₆H₆)

甲醛(HCHO)

甲苯(C₇H₈)

二甲苯(C₈H₁₀)

氯乙烯(C₂H₃Cl)

特殊气体:

光气(COCl₂)

砷化氢(AsH₃)

硒化氢(H₂Se)

锑化氢(SbH₃)

胺类化合物(甲胺、二甲胺、三甲胺、乙胺)

应用行业:

化工生产:各类工艺气体输送

冶金工业:高炉鼓风、煤气回收

环保领域:废气处理与回收

能源行业:煤气化、合成气输送

石油炼化:炼厂气输送

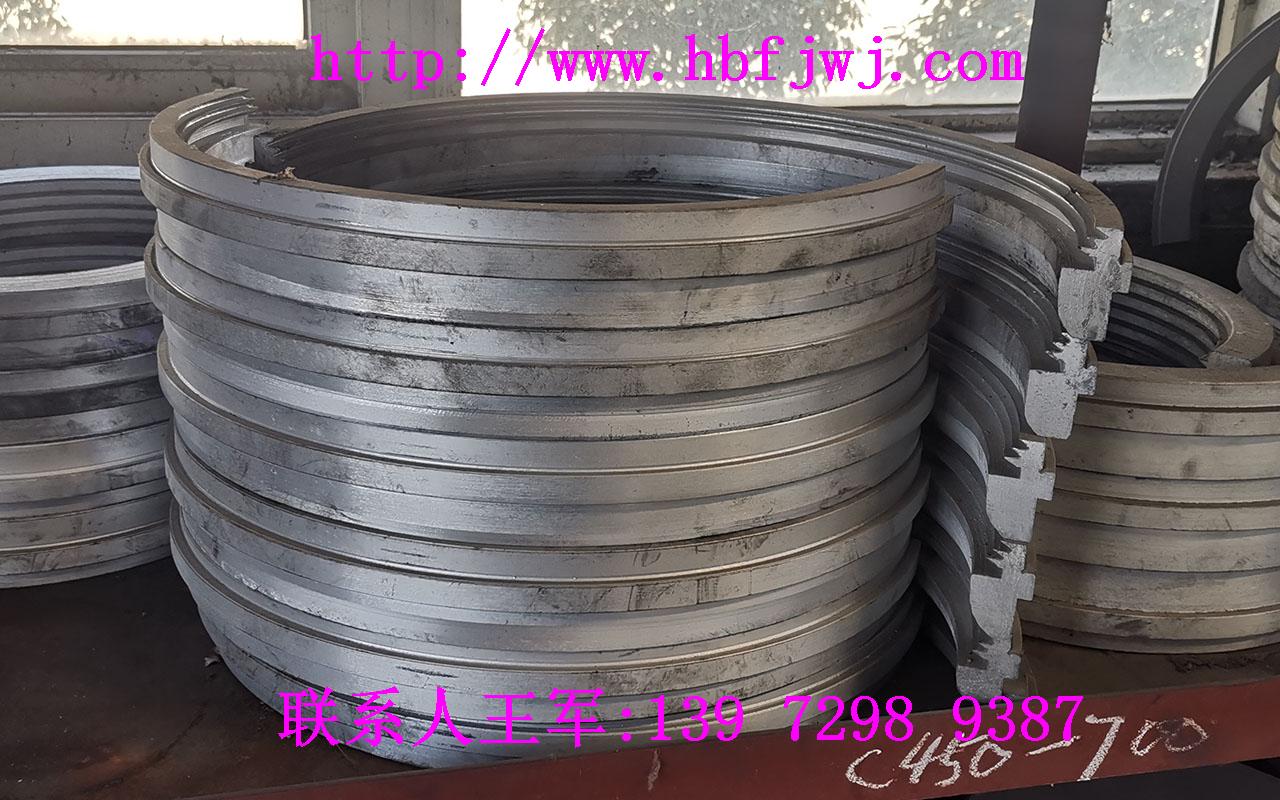

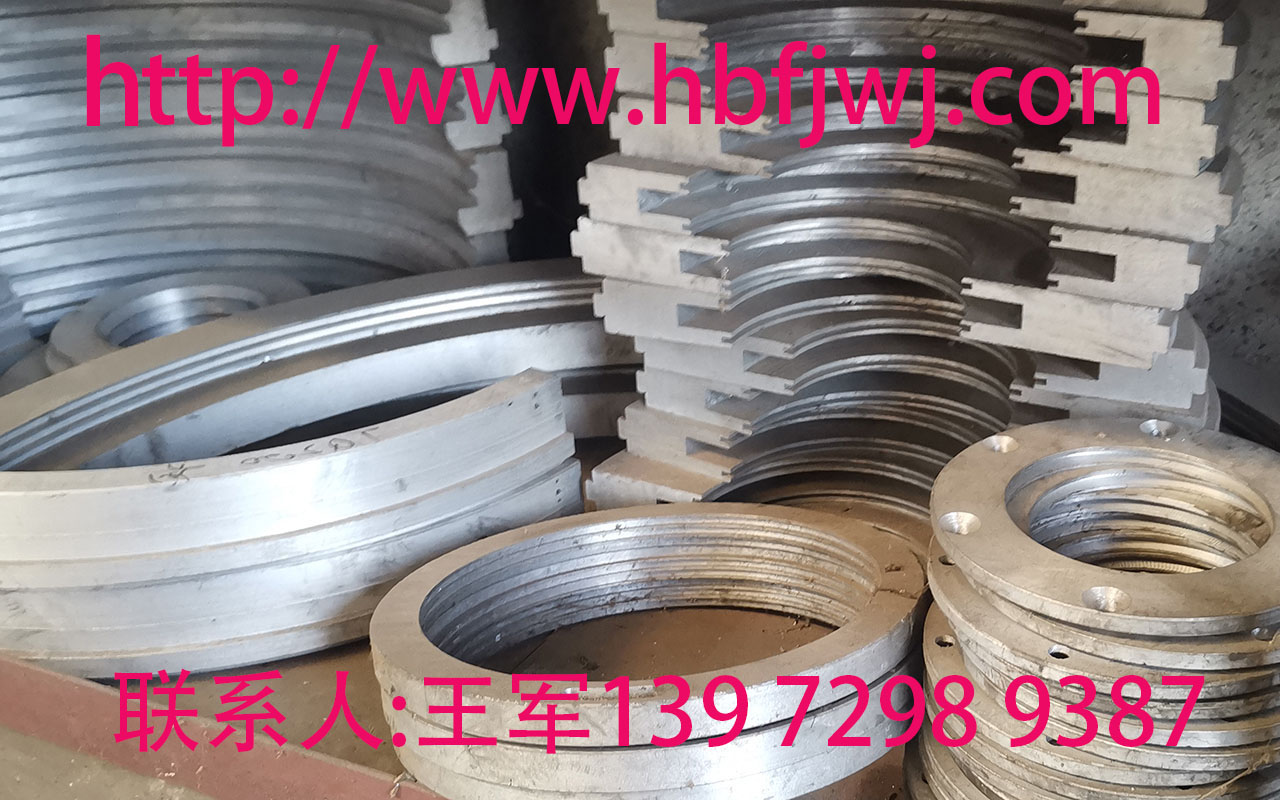

5. 风机配件详解

5.1 叶轮系统

叶轮是风机的核心部件,D(M)系列采用半开式或闭式后向叶轮设计:

结构特点:

材料:根据介质特性选用不锈钢(316L, 304)、合金钢(20CrMo)或特种合金(Inconel, Hastelloy)

工艺:整体铣制或焊接成型,经热处理消除内应力

平衡:进行转子动平衡,精度等级不低于G2.5

防腐措施:

对于腐蚀性气体,采用表面涂层(聚四氟乙烯、镍磷镀)或整体耐蚀材料

对于含固体颗粒介质,增加叶片耐磨层(碳化钨喷涂)

5.2 密封系统

D(M)410-2.253-1.029采用多重密封组合:

主密封:

迷宫密封:非接触式,适用于高速场合

机械密封:用于有毒有害气体,实现零泄漏

干气密封:对于极端工况,提供最高密封性能

辅助密封:

填料密封:作为备用或辅助密封

唇形密封:防止轴承润滑剂污染介质

5.3 轴承与润滑系统

轴承配置:

支撑轴承:采用可倾瓦轴承或角接触球轴承,承受径向载荷

推力轴承:米切尔轴承或金斯伯雷轴承,承受轴向推力

润滑方式:

压力油润滑:由主油泵、备用油泵和油箱组成完整系统

油冷却器:维持油温在适宜范围(35-45℃)

油过滤器:双联滤器,在线切换清洗

5.4 控制系统与监测仪表

监测系统:

振动监测:X/Y方向振动传感器,监控轴承座振动

温度监测:轴承温度、润滑油温、排气温度

压力监测:进出口压力、润滑油压力

控制系统:

防喘振控制:根据流量和压比自动调节,防止喘振发生

性能调节:进口导叶调节或变速调节,适应工况变化

安全联锁:超振动、超温、低油压自动停机保护

6. 选型与安装要点

选型考虑因素:

1. 气体性质:成分、密度、湿度、杂质含量

2. 工况参数:流量范围、压力要求、温度条件

3. 安装环境:室内/室外、环境温度、防爆要求

4. 运行制度:连续/间歇运行、负荷变化范围

安装要求:

基础:混凝土基础重量应为风机重量的3-5倍,预留灌浆层

管道:进出口管道设置支撑,避免外力传递给风机

对中:电机与风机精确对中,激光对中仪精度≤0.05mm

调试:逐步升速,进行振动测试,记录运行数据

7. 维护与故障处理

日常维护:

每日检查油位、油温、振动值

每周检查密封泄漏情况

每月取油样分析,评估润滑油状态

定期保养:

每3-6个月:更换润滑油,清洗滤网

每年:检查叶轮磨损,动平衡校验

每2-3年:全面解体大修,更换易损件

常见故障处理:

振动超标:检查对中情况、转子平衡、轴承状态

温度过高:检查冷却系统、润滑油质、轴承间隙

性能下降:检查叶轮磨损、密封间隙、过滤器堵塞

8. 技术发展趋势

离心风机技术正朝着以下方向发展:

智能化:集成传感器和AI算法,实现预测性维护

高效化:改进叶型设计,效率提升3-5%

材料创新:复合材料、陶瓷涂层应用延长寿命

低噪声化:流道优化和隔声技术降低噪声污染

节能环保:变频驱动和能量回收系统减少能耗

结语

D(M)410-2.253-1.029高速高压离心鼓风机代表了现代工业风机技术的先进水平,其独特的设计和广泛的适用性使其成为多种工业流程中的关键设备。正确理解其技术特点、合理选型配置、规范安装维护,对于确保风机长期稳定运行至关重要。随着技术进步和应用需求发展,离心风机将继续在工业气体输送领域发挥不可替代的作用。

离心通风机基础知识及G4-73№17D型号详解

离心风机基础知识及AI(SO2)665-1.2289/1.0089(滑动轴承-风机轴瓦)解析

离心风机基础与 C250-2.099/0.977 鼓风机配件详解

硫酸风机C400-1.66基础知识解析:型号、配件与修理全攻略

离心风机基础知识及C450-2.009/0.989型号配件解析

多级离心鼓风机基础知识与C45-1.42型号深度解析及工业气体输送应用

离心风机核心部件设计与型线解析:叶轮子午截面与圆柱叶片绘制

单质金(Au)提纯专用风机:D(Au)1010-1.79型高速高压多级离心鼓风机技术详述

水蒸汽离心鼓风机基础知识及C(H2O)1549-2.36型号解析

水蒸汽离心鼓风机基础知识及C(H2O)1049-1.78型号解析

烧结风机性能解析:以SJ11000-0.8226/0.6697型风机为例

冶炼高炉鼓风机基础知识及C800-2.5型号详解

硫酸风机AII1900-1.112/0.867基础知识解析:配件与修理全攻略

冶炼高炉风机:D341-1.57型号解析与配件修理全攻略

硫酸风机基础知识:以AII(SO₂)1100-1.23/0.88型号为例的全面解析

|

风机修理配件图.jpg)

有限公司C332-1.6风机配件图.jpg)